摘要:在CNC加工过程中,毛刺问题是影响零件加工质量的重要因素。本文针对CNC加工件去毛刺的问题,分析了毛刺产生的原因,探讨了去除毛刺的关键技术,并提出了相应的解决措施。

一、引言

随着制造业的飞速发展,CNC加工技术在航空、航天、汽车、模具等领域得到了广泛应用。在CNC加工过程中,毛刺问题一直是困扰加工质量的关键因素。毛刺不仅会降低零件的表面质量,而且可能导致零件在使用过程中出现磨损、疲劳等问题。因此,研究CNC加工件去毛刺技术具有重要的现实意义。

二、毛刺产生的原因

1. 刀具磨损:在CNC加工过程中,刀具与工件之间的摩擦会导致刀具磨损,从而产生毛刺。

2. 刀具参数设置:刀具的几何参数、切削参数等设置不合理,可能导致毛刺的产生。

3. 工件材料:工件材料的硬度和韧性等性能会影响刀具的切削性能,从而影响毛刺的产生。

4. 加工环境:加工过程中,冷却液、切屑等对刀具的切削性能产生影响,可能导致毛刺的产生。

三、CNC加工件去毛刺关键技术

1. 选择合适的刀具:根据工件材料和加工要求,选择具有良好切削性能的刀具,是减少毛刺产生的前提。

2. 合理设置刀具参数:合理设置刀具的几何参数、切削参数等,可以提高刀具的切削性能,减少毛刺的产生。

3. 优化加工工艺:通过优化加工工艺,如采用合适的切削速度、进给量、切削深度等,可以降低毛刺产生的概率。

4. 刀具补偿技术:采用刀具补偿技术,可以实时调整刀具的切削位置,减少毛刺的产生。

5. 切削液的选择和使用:合理选择和使用切削液,可以降低刀具与工件之间的摩擦,减少毛刺的产生。

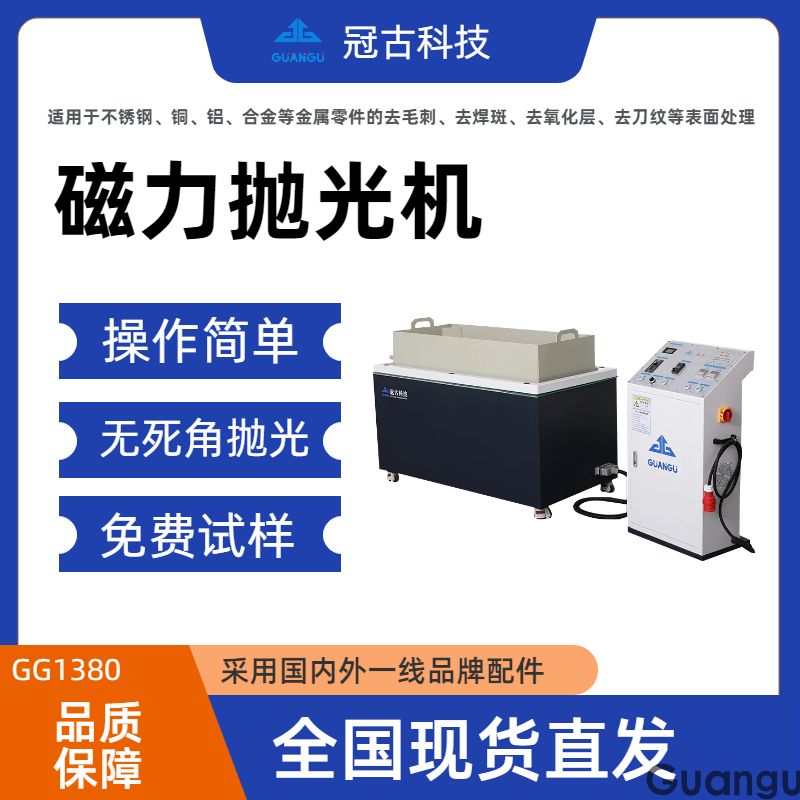

6. 后期加工:在CNC加工完成后,采用研磨、抛光等后期加工方法,可以去除毛刺,提高零件的表面质量。

四、结论

CNC加工件去毛刺是提高加工质量的关键环节。通过分析毛刺产生的原因,探讨去除毛刺的关键技术,并提出相应的解决措施,可以有效降低毛刺对加工质量的影响。同时,加工企业应根据自身实际情况,不断优化加工工艺,提高加工技术水平,从而提高零件的加工质量。

400-800-3945